制造型企业普遍存在,一物多码,一物多图,一物多模,等问题,这些问题为信息化系统实施带来非常大的影响,不利于库存管理和PDM和ERP系统实施。

本文通过案例说明,基于PDM 系统进行零部件物料信息标准化管理的方法,以及标准化如何帮助企业实现零部件通用化。

制造业企业在产品研发设计过程中不断产生新的零部件和物料,这里的很多零部件是重复式的,大量的零部件和物料给企业各个环节造成了很多管理问题。传统的标准化管理模式很难确保这些零部件物料信息的标准化,由于没有统一的、标准的物料信息,造成“一物多码“和”一物多图“等问题。本文会通过实际案例说明,基于PDM 进行零部件物料信息标准化管理的方法,以及标准化如何帮助企业实现零部件通用化。

企业标准化工作是一个制造业企业非常重要的基础性工作,它对于促进企业全面技术进步,提升管理水平,提高产品质量,降低企业运营成本,增强市场竞争力和产品市场占有率等具有极其重要的作用。而在制造业企业的标准化工作中,零部件标准化又是制造业企业标准化工作的重点,零部件标准化可以有效促进工艺管理、采购管理、生产管理、品质管理和售后管理工作的提升。

制造业零部件标准化的普遍现状

在传统的管理模式下,其实也存在零部件标准化过程,通常就是设计、校对、审核和标准化这个过程。其中标准化就是由标准化部门或是标准化人员进行审核,但是在实际产品设计生产过程中标准化部门或人员却很难发挥应有的作用。这里的原因是多方面的,首先,很多企业并不真正重视标准化工作,企业管理高层还没有意识到这项目工作的重要性和紧迫性,并不愿意在标准化工作上投入人力物力。其次,也有一些企业在标准化的工作上过于形式化,标准化可能只是为了应付相关检查、认证。第三,传统的以“图纸审核流程”为主导的零部件标准化模式已经无法满足现在企业复杂的产品设计和激烈的市场竞争的需求。很多企业也提出了很多的标准化要求,出台了大量的标准化文件,但是最终会发现这些文件只停留在文件层面,并无法很好地落地实施。最后,传统的零部件标准化更多的是停留在零部件图纸图面规范性上,对于其他重要的内容很难有效地进行标准化。特别是在现代企业广泛应用ERP、MRP 和MES 等各类信息化技术、数字化技术和大量使用3D 设计系统的情况下,传统零部件标准化管理模式更加难以支撑企业发展。

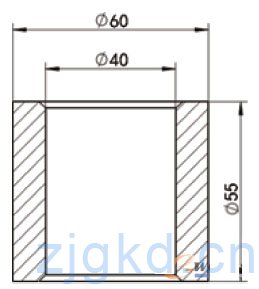

在长期的企业标准化实施过程中,我们发现以上类似问题是在企业中大量存在的。例如,很多企业对于各类零部件信息(如名称和规格)都有自己的规范和填写要求,产品和文档也有命名和属性填写规范。但实际工作中零部件信息不规范,编码命名出现重复和混乱的情况非常常见。出现这些问题一方面是因为这些标准化规范在实际工作中很难被有效地执行,另一方面是因为没有统一的管理平台去识别和筛选未符合标准化要求的零部件信息。标准化相关人员在检查和处理时很难发现这些问题,就算发现这些问题,也很难有很好的方法和能力去处理,这导致问题被“轻化”和“搁置”。这些被“轻化”和“搁置”的问题短期内好像不会对企业的经营生产造成太大的影响,但是随着企业的发展、产品种类的丰富、零部件数据的快速增加,这些看似无所谓的问题就会像企业内部隐藏的“肿瘤”一样不断地变大,最后严重影响企业“健康”,在经营生产的各个环节给企业造成损失,降低企业的核心竟争力和营利能力。这类问题在企业中是普遍存在的,在此举一个工程机械行业企业的实际案例。图1是某企业在设计生产过程中经常要使用的轴套零件,零件结构非常简单,大家也许会想,如此简单的一个零件能对企业造成多大的影响?

图1

这个轴套零件是企业自己生产的通用零件,它可以在不同的产品、机型和部件上使用。在顾问实施过程中,我们发现相同类型的轴套零件有200 多种,刚开始我们也没觉得这有什么不对。但随着实施工作更加深入,我们发现了一些问题。例如,有两张或多张轴套零件的工程图图面尺寸是完全一样的,但它们却有完全不一样的零件名称和物料编码。为此我们请教企业的标准化工程师这两个轴套有什么区别,企业的标准化工程师告诉我们,无论是结构尺寸还是加工工艺两个轴套是完全一样的。经过梳理最终发现企业目前使用的不同尺寸规格的轴套零件其实有70多种,并且这70多种零件中很多也是尺寸规格非常接近的,完全可以通过调整其他设计细节实现零件的通用。其它130多种都是由于零件信息不规范造成的“一物多码,一物多图”和相似件。

那为什么会出现同一个零件有不同的名称和物料编码的问题呢?经过实施过程的梳理和分析,发现主要由两方面原因造成。

(1)企业标准化工作没有得到有效执行。企业原有的一些零部件信息和编码标准化规范,但是这些规范在实际的设计过程中并没有得到非常有效地执行。企业轴套零件命名格式为:“轴套Φ内径×Φ外径×长度”,图1就应命名为:轴套Φ40×Φ60×55。而在实际设计过程中有些设计人员使用的命名规则可能会变成“轴套Φ 外径×Φ内径×长度”、“轴套长度×Φ内径×Φ外径”,甚至会由于轴套使用的部件不同,命名成“主钻臂轴套Φ内径×Φ外径× 长度”或“换杆轴套Φ内径×Φ外径×长度”等。这就造成了零部件信息没有规范,无法统一。在这里不能只怪设计人员没有严格遵守企业的标准化规范,因为要执行这些以“口头”或“文件”形式规范的是人,而人总是会有疏忽大意,总是会出错。

(2)无法通过标准化的零部件信息进行检索。当设计需要使用到轴套零件时,设计人员首先应该做的是检索企业的零件库中是否有我所需要的尺寸规格的轴套零件。有很多时候设计人员明明知道企业中可能已经有自己需要的零件或可替代的零件,但他宁愿自己重新画一个,因为所有设计数据、零部件数据都是分散在每个工程师的电脑上的,就算在企业的共享服务器中有一个零件库也无法快速地找到这些零部件。可能重新设计一个零件的时间远比找到这个零件的时间短得多。所以不是设计人员不愿意去找,只是他很难找或根本找不到,究其原因是没有标准化的零部件信息,并且没有一个系统平台支持快速找到这些零件。

PDM系统在零部件标准化管理方面的应用

越来越多的企业应用PDM 来完善企业内零部件的标准化,通过零部件标准化提升内部零部件的通用率,加强产品数据的管理能力,从而有效解决前文中讨论的相关问题。在开始PDM 的实施之前,通常我们会建议客户先行完成零部件管理的前期规划,这里的规划主要包含三个方面。首先,要对企业中的零部件按生产方式、结构形式、功能和零件族进行分类;其次,要对不同类别的零件制定相应的编码规则;最后,要对不同的零件类型定义不同的关键零部件信息。

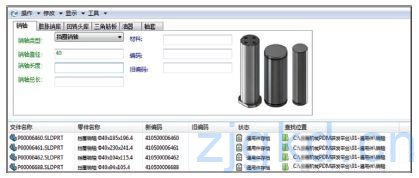

在PDM实施过程中实现以上规划,图2 所示的PDM零件卡中定义了轴套零件的分类为“零件→齿轮、轴、套类→套类”,在选择分类的同时系统会根据零件分类和流水码自动生成编码,同时零件名称由“轴套类型”、“轴套内径”、“轴套外径”和“轴套长度”等关键信息组成。当向PDM 库检入零件时系统会自动通过编码、文件名称和零部件关键信息等字段来保证零部件的唯一性。如果设计人员想向库中检入一个库中已有的轴套零件,系统会检查、筛选这些字段,同时提醒库中已经有此零件和零件所处的路径。

图2

对于不同的零部件类型,可以创建不同的零部件卡片,图3 所示的销轴零件的关键零部件信息就是由“销轴类型”、“销轴直径”、“销轴长度”和“销轴总长”等组成。SOLIDWORKS PDM 提供了非常灵活、强大的零件卡片定义功能,可根据需要定义出完全符合企业需求的卡片格式。

图3

图4

企业通过PDM系统实施零部件标准化可带来多方面的收益,首先,可以避免因“一物多码,一物多模”造成的零部件管理混乱等问题。其次,通过图4 所示的关健信息模糊检索功能,可有效提升企业内的零部件通用率,同时减少零部件数量。第三,通过减少企业内的零部件数量,可有效减少仓库零件备货种类和数量,降低企业运营压力。第四,生产部门批量化生产零件,降低单个零件的平均生产成本。第五,零件以统一、标准化的信息在企业的各个部门流转,减少因信息不对称、信息错误造成的损失。